在半导体制造领域,刻蚀是一个至关重要的工艺步骤。它涉及到使用化学或物理方法去除硅片上的特定材料层,以形成电路图案。刻蚀技术的精确度和效率直接影响到芯片的性能和可靠性。本文将深入探讨刻蚀技术的原理、类型以及在现代半导体制造中的应用。

让我们更仔细地了解这个基本的半导体制造过程:

晶圆(Wafer):晶圆是半导体的基础,通常由高纯度的单晶硅制成。它为集成电路的制造提供了一个平整、光滑的表面。

氧化(Oxidation):在晶圆表面形成一层薄的二氧化硅(SiO2),这层氧化膜作为绝缘体,保护下方的硅,并在后续步骤中作为模板。

光刻(Photolithography):通过光刻,电路设计被转移到晶圆上。这一步使用光敏化合物(光刻胶)和紫外光,通过掩模将电路图案投射到晶圆上。

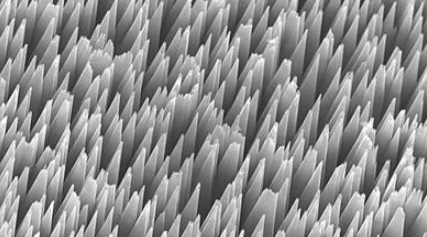

刻蚀(Etching):刻蚀是去除不需要的材料的过程,以揭示光刻步骤中定义的电路图案。刻蚀可以是湿法或干法。

沉积和离子注入(Deposition and Ion Implementation):在这一步,会在晶圆上沉积非常薄的薄膜,并可能注入离子以改变硅的电学性质。这些薄膜可能是导电或绝缘的,用于构建电路的不同部分。

金属布线(Metal Wiring):通过沉积一层薄金属膜,允许电流在电路中流动,连接不同的组件。

电子管芯分选(EDS - Electrical Die Sorting):在整个制造过程中,对半导体芯片进行电气测试,以确保它们没有缺陷,满足性能要求。

封装(Packaging):最后,将晶圆切割成单个的半导体芯片,并将它们封装在保护性材料中,以保护芯片免受损害,同时提供与外部电路的连接点。

一、芯片是怎么来的

半导体制造过程及其使用的技术非常复杂,下面是每个步骤的详细解释:

硅晶圆制造 - 半导体的基础:

硅晶圆是半导体制造的基础,类似于建筑的地基。硅晶圆是由高纯度的单晶硅制成,提供集成电路制造所需的平整、光滑表面。

制造过程开始于从高纯度硅原料中提取单晶硅。这通常通过直拉或者浮区方法完成并获得单晶硅棒。

然后,这个单晶硅棒被切割成薄片,这些薄片就是硅晶圆。晶圆的直径通常为150mm、200mm或300mm,直径越大,可以从单个晶圆上切割出的芯片数量越多。

这个步骤是整个半导体制造过程的基础,为后续的复杂结构提供了稳定的平台。随着技术的进步,晶圆的尺寸和纯度不断提高,从而推动了更小、更高效的半导体器件的发展。

确实,大多数硅晶圆是由从沙子中提取的硅制成的。这个过程涉及到几个关键步骤:

1 从沙子中提取硅: · 沙子主要由二氧化硅(SiO2)组成。首先,沙子被加热到极高温度,使其熔化成高纯度的液

体。 · 然后,通过结晶过程,这个液体会凝固成硅棒,也被称为硅锭(ingot)。1.2切割成晶圆:

硅锭随后被切割成圆盘状的薄片,这些薄片就是硅晶圆。这个过程类似于切蛋糕。

晶圆表面抛光:

初切割的晶圆表面粗糙,存在缺陷。这些表面缺陷可能会对电子电路的精度产生负面影响。

因此,使用抛光机对晶圆表面进行抛光,以获得平整、光滑的表面。

晶圆的表面特征:

抛光后的晶圆表面通常会有一个网格图案。这个图案有助于在后续的光刻步骤中定位电路图案。

晶圆尺寸与芯片产量:

晶圆的直径越大,其表面可以制造的芯片数量就越多。常见的晶圆直径有150mm、200mm和300mm。

总结

刻蚀技术是半导体制造中不可或缺的一环,它的发展和创新对于推动整个行业的进步至关重要。随着技术的不断进步,刻蚀技术也在不断地适应新的挑战和需求,以实现更高的性能和更低的成本。了解和掌握刻蚀技术的最新发展,对于半导体行业的工程师和研究人员来说,是一个持续的学习和探索过程。