硅晶圆制造全解析,从原料到成品

硅晶圆作为半导体产业的核心材料,其制造过程复杂且技术含量高。从原材料的准备到最终产品的形成,每一步都凝聚着现代科技的精华。本文将全面解析硅晶圆的制造流程,从原料的提取与纯化,到单晶硅的生长,再到晶圆的切割、研磨、抛光等关键步骤,旨在为读者提供一个清晰、系统的了解。

1.原料的准备与纯化

硅晶圆的生产始于高纯度硅的获取。自然界中的硅主要以二氧化硅(SiO2)的形式存在于石英砂中。首先,通过化学还原法将石英砂中的二氧化硅转化为金属硅。这一过程通常使用碳热还原法,即在高温下用碳将二氧化硅还原为硅。随后,通过多次提纯,如浮选、磁选、酸洗等方法,进一步去除杂质,最终得到纯度超过99.9999%的多晶硅。

2.单晶硅的生长

单晶硅的生长是硅晶圆制造的关键步骤之一。目前最常用的方法是直拉法(Czochralskiprocess)。具体过程如下:

籽晶的准备:选择一块高质量的单晶硅作为籽晶,其直径略小于所需的晶圆直径。

熔融与提拉:将多晶硅放入石英坩埚中加热至1420°C以上,使其完全熔化。然后将籽晶缓慢浸入熔融的硅液中,并以一定的速度旋转和提拉,使硅液在籽晶上结晶,逐渐形成一根直径均匀的单晶硅棒。

冷却与退火:单晶硅棒形成后,需要进行冷却和退火处理,以消除内部应力,提高晶体质量。

3.晶圆的切割

单晶硅棒经 过冷却后,需要被切割成薄片,即晶圆。常用的切割方法有内圆切割和线切割两种:

内圆切割:使用内圆锯将单晶硅棒切成薄片,这种方法精度高但效率较低。

线切割:使用细线锯进行切割,效率较高,但对设备的要求也更高 。

切割后的晶圆厚度一般在0.5mm至1mm之间,具体厚度取决于应用需求。

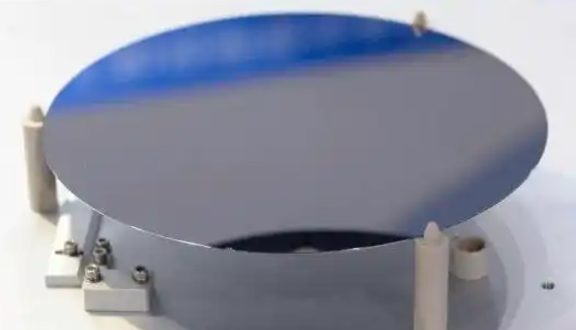

4.研磨与抛光

切割后的晶圆表面粗糙 ,需要通过研磨和抛光来达到所需的平整度和光滑度。

研磨:使用研磨机将晶圆的两面磨平,去除切割过程中产生的划痕和不平整部分。抛光:通过化学机械抛光(CMP)工艺,使用抛光液和抛光垫对晶圆表面进行精细抛光,使其达到镜面效果。抛光后的晶圆表面粗糙度通常在纳米级别。

5.清洗与检测

研磨和抛光后的晶圆需要进行彻底清洗,以去除表面残留的颗粒和化学物质。常用的清洗方法有超声波清洗和去离子水冲洗。清洗完成后,还需要对晶圆进行严格的质量检测,包括表面平整度、厚度均匀性、晶体缺陷等指标,确保其符合半导体制造的要求。

硅晶圆的制造是一个高度精密和技术密集的过程, 涉及多个复杂的步骤。从原料的准备与纯化,到单晶硅的生长,再到晶圆的切割、研磨、抛光,每一个环节都需要严格控制和精细操作。随着半导体技术的不断发展,硅晶圆的质量和性能也在不断提升,为电子设备的高性能和可靠性提供了坚实的基础。未来,硅晶圆制造技术将继续创新和发展,为全球半导体产业带来更多的机遇和挑战。

总结:以上内容是小编总结整理的关于硅晶圆制造全解析,从原料到成品,希望能够帮助到大家。