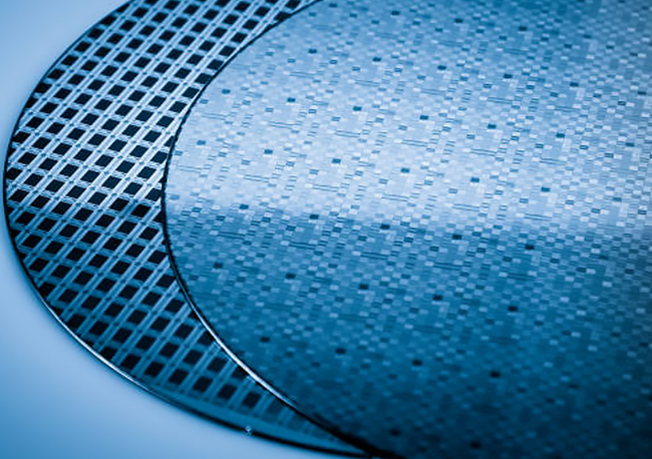

在半导体行业中,晶圆是制造各种电子设备和集成电路的核心材料。晶圆的质量和性能直接影响到最终产品的可靠性和效率。本文将深入探讨晶圆的制造过程、技术特点以及市场趋势,为读者提供一个全面的晶圆知识概览。

一、晶圆的定义与分类

晶圆,又称硅片或集成电路圆片,是一种将硅材料经过纯化、切割、抛光等工艺制成的圆形薄片。晶圆的直径通常为300毫米(约12英寸),但也可以根据需求定制为其他尺寸。根据应用领域的不同,晶圆可以分为以下几类:

1. 逻辑电路晶圆:主要用于制造微处理器、存储器等数字逻辑电路。

2. 模拟电路晶圆:主要用于制造模拟电路、电源管理等器件。

3. 分立器件晶圆:主要用于制造二极管、三极管等分立器件。

4. 光电子晶圆:主要用于制造光电探测器、激光器等光电子器件。

二、晶圆生产流程

晶圆的生产过程通常包括以下几个步骤:

1. 晶圆制造前准备:包括硅原料的纯化、切割、研磨等工序,以确保硅原料的纯度和尺寸符合要求。

2. 晶圆制造:主要包括晶体生长、光刻、蚀刻、离子注入等工艺,将设计好的电路结构逐层转移到晶圆表面。

3. 晶圆检测与分选:通过检测设备检查晶圆表面是否存在缺陷,如裂纹、杂质等,并对合格晶圆进行分类。

4. 切割与封装:将晶圆按照需求切成特定尺寸和形状,然后进行封装,如涂胶、塑封等,以保护内部电路。

5. 测试与检验:对切割后的晶圆进行电气性能测试,确保器件性能符合设计要求。

三、先进晶圆生产技术

随着半导体产业的发展,先进晶圆生产技术不断涌现,主要包括以下几种:

1. 3D NAND闪存技术:通过堆叠多层单元结构,实现更高的存储密度和更快的读写速度。

2. FinFET晶体管技术:通过将栅极电极集成到鳍结构上,提高晶体管的能效和性能。

3. 极紫外(EUV)光刻技术:利用极紫外光源进行光刻,实现更小线宽和更短间距的电路设计。

4. 硅光子技术:将光电子器件与传统半导体器件集成在同一晶圆上,实现更高的传输速率和更低的功耗。

总结

晶圆作为半导体行业的核心材料,其制造技术和市场趋势对整个电子产业有着深远的影响。随着技术的不断进步和市场需求的增长,晶圆制造行业将继续面临挑战和机遇。了解晶圆的制造过程、技术特点和市场趋势,对于行业从业者和投资者来说至关重要。