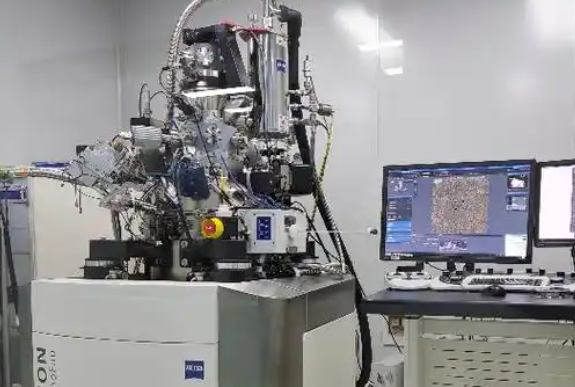

在现代科技的飞速发展中,微纳加工技术扮演着越来越重要的角色。它涉及到在微米甚至纳米尺度上对材料进行加工的技术,广泛应用于半导体、生物医学、光学器件等领域。本文将深入探讨微纳加工技术的定义、发展历程、关键应用以及未来趋势,为读者提供一个全面的视角。

微纳加工技术是衡量国家高端制造业水平的标志之一,区别于传统机械加工毫米级的尺寸量级,微纳加工是制造微米和纳米尺寸量级微小结构的加工技术,尺寸范围在200微米以下到纳米甚至亚纳米级别。这一加工技术起源于微电子,人们常提到的5纳米芯片、3纳米芯片就是运用平面微纳加工工艺制成。光刻、刻蚀、沉积是芯片制造中的三大关键工序,也是微纳加工涉及到的三大加工工

艺。但眼下我国这三大技术都面临关键设备被卡脖子、技术封锁自研困难局面。与此同时,柔性可穿戴设备等柔性微机电系统的需求日益增长,对传统微纳加工技术提出新的挑战,传统微纳技术针对的是硅基硬质材料的制造。材料属性不同,器件的加工原理和方法自然就要变革。

艺。但眼下我国这三大技术都面临关键设备被卡脖子、技术封锁自研困难局面。与此同时,柔性可穿戴设备等柔性微机电系统的需求日益增长,对传统微纳加工技术提出新的挑战,传统微纳技术针对的是硅基硬质材料的制造。材料属性不同,器件的加工原理和方法自然就要变革。

柔性微纳制造技术成为当下国家极端制造重大战略需求的关键技术,未来信息芯片、新型装备、光电器件均有赖于该源头性基础技术。

柔性微纳加工技术的新方向

国际上,柔性微纳制造技术主要包括纳米压印技术和3D、4D打印技术。上世纪90年代提出的纳米压印技术利用光刻胶辅助将模板上的微纳结构通过刻蚀传递工艺转移到待加工材料上。“原先硅片是毫米级的,通过刻蚀等各种方法把尺度减到微米甚至纳米级。”胡开明表示,这种减材制造将材料逐步减小,达到目标尺度。而3D打印和4D打印是一种增材制造技术,“原来的材料是原子级、分子级的,一点点累积叠加材料,生成目标物体。”

“纳米压印技术国内做了很多年,但仍处于跟随状态,3D打印和4D打印是国外首创,如果跟随已有柔性微纳制造技术,对我们年轻人来说,创新性不足。”力学出身的胡开明前期利用光刻、刻蚀等传统微纳加工技术制造器件时发现,光可以控制表面失稳,摸索一阵后又发现这可以制成微纳结构,于是他大胆提出了一种既非减材制造也非增材制造的新型柔性微纳加工技术,也就是表面失稳引导的力学自组装技术。

表面失稳结构控形控性的研究不仅为我国突破光刻技术封锁提供新的技术路线,还可以提高光通信加密的安全等级。胡开明介绍说,“我们基于表面失稳做了一些微纳结构,光在微纳结构里会发生反射、折射和衍射,人为控制光的反射、折射和衍射可以改变光的传播方向、强度、波长。”目前他和团队正基于表面失稳引导的力学自组装技术探索开发柔性光栅,实现光操纵,未来可用于光编码加密技术、光操纵等信息安全领域,“相对于静态光栅,近红外调控的动态衍射光栅具有动态原位调节和切换等优势,可显著提高光通信加密的安全等级。”

总结

微纳加工技术是现代科技发展的重要支柱,它不仅推动了半导体、生物医学等领域的进步,也为新能源、光学器件等新兴领域的发展提供了技术支持。面对精度与成本的平衡、材料兼容性、环境影响等挑战,微纳加工技术需要不断创新,以适应未来科技的发展需求。随着3D打印、纳米压印技术、智能材料等新技术的涌现,微纳加工技术的未来充满了无限可能。