揭秘深硅刻蚀技术,提升微纳加工精度的关键

随着微电子和光电子技术的不断发展,微纳加工技术在各个领域的应用越来越广泛。其中,深硅刻蚀(DeepSiliconEtching)技术作为微纳加工中的关键工艺之一,对于提高器件性能和可靠性具有重要意义。本文将从技术原理、工艺流程、应用领域以及未来发展趋势等方面,全面解析深硅刻蚀技术,探讨其在提升微纳加工精度中的关键作用。

一、深硅刻蚀技术的基本原理

深硅刻蚀技术是一种通过化学反应或物理方法,在硅材料上刻蚀出高深宽比结构的工艺。常见的深硅刻蚀方法有反应离子刻蚀(ReactiveIonEtching,RIE)、感应耦合等离子体刻蚀(InductivelyCoupledPlasmaEtching,ICP)和深反 应离子刻蚀(DeepReactiveIonEtching,DRIE)等。其中,DRIE技术因其高精度和高深宽比的特点,被广泛应用于微纳加工领域。

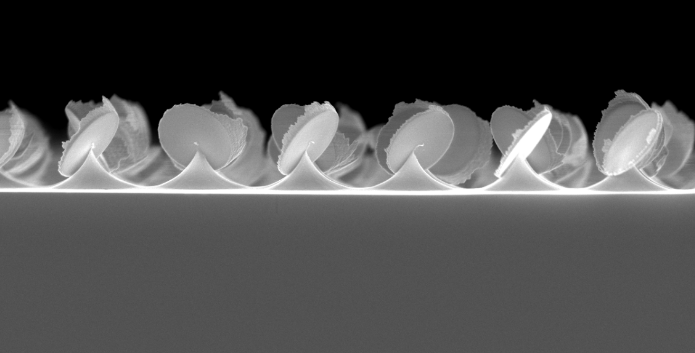

DRIE技术的核心在于“Bosch工艺”,该工艺通过交替进行刻蚀和沉积两个步骤,实现对硅材料的深度刻蚀。具体来说,刻蚀步骤使用SF6气体产生F自由基,与硅表面发生化学反应,形成挥发性产物SiF4;沉积步骤则使用C4F8气体,形成一层保护膜,防止侧壁被刻蚀,从而 实现垂直方向上的高深宽比刻蚀。

二、深硅刻蚀技术的工艺流程

1.前处理:首先对硅片进行清洗和 预处理,去除表面的杂质和氧化层,确保刻蚀过程中表面的均匀性和洁净度。

2.光刻:使用光刻胶在硅片表面涂覆一 层光敏材料,通过曝光和显影工艺,形成所需的图形。

3.硬掩模制备:为了提高刻蚀的选择性和稳定性,通常会在光 刻胶图形上沉积一层硬掩模材料,如二氧化硅或氮化硅。

4.深硅刻蚀:将带有硬掩模的硅片放入DRIE设备中,按照预 定的工艺参数进行刻蚀。刻蚀过程中需要精确控制气体流量、压力、温度等参数,以确保刻蚀的均匀性和深度。

5.后处理:刻蚀完成后,去除硬掩模和光刻胶,清洗硅片,检查刻蚀效果。

三、深硅刻蚀技术的应用领域

1.MEMS( 微机电系统):MEMS器件广泛应用于传感器、执行器、微泵等领域,深硅刻蚀技术可以实现高精度、高深宽比的结构,提高器 件的性能和可靠性。

2.光子学:在光子集成电路、光波导、光栅等领域,深硅刻蚀技术可以实现精细的光学结构,提 高光传输效率和信号质量。

3.生物医学:在生物芯片、微流控系统等领域,深硅刻蚀技术可以实现微小通道和腔室的 高精度加工,满足生物医学研究的需求。

4.能源存储:在锂离子电池、超级电容器等领域,深硅刻蚀技术可以实现电 极材料的高表面积结构,提高能量密度和充放电性能。

四、深硅刻蚀技术的挑战与未来趋势

尽管深硅刻蚀技术在微纳加工领域取得了显著进展,但仍面临一些挑战:

1.刻蚀均匀性:在大规模生产中,如何保证刻蚀的均匀性和一致性是一个难题。

2.成本控制:高精度的深硅刻蚀设备和复杂的工艺流程导致较高的生产成本,如何降低成本是未来研 究的重点。

3.环境污染:刻蚀过程中使用的化学气体和废弃物对环境有一定影响,如何实现绿色制造是重要的研究方 向。

未来,深硅刻蚀技术的发展趋势将集中在以下几个方面:

1.新型刻蚀材料:开发新型刻蚀气体和 保护膜材料,提高刻蚀的选择性和稳定性。

2.智能化制造:结合人工智能和大数据技术,实现刻蚀过程的实时监控和 优化,提高生产效率和良品率。

3.多材料集成:研究多材料的复合刻蚀技术,实现复杂结构的高精度加工。

深硅刻蚀技术作为微纳加工中的关键技术,对于提升器件性能和可靠性具有重要作用。通过理解其基本原理、掌握工艺流程、拓展应用领域,并应对未来挑战,深硅刻蚀技术将在微电子、光电子、生物医学等多个领域发挥更大的潜力。随着技术的不断进步和创新,深硅刻蚀技术必将在未来的微纳加工领域中占据更加重要的地位。

总结:以上内容是小编整理总结的关于揭秘深硅刻蚀技术,提升微纳加工精度的关键的相关内容,希望能够帮助到大家。

上一篇:硅片技术创新趋势:新材料与新工艺

下一篇:刻蚀工艺在半导体制造中的关键角色