深度解析刻蚀技术在半导体制造中的应用

刻蚀技术是半导体制造过程中不可或缺的关键步骤之一。它通过去除材料表面的特定部分,实现对器件结构的精确控制。随着半导体技术的不断进步,刻蚀技术也在不断创新和发展,以满足日益复杂的工艺需求。本文将从刻蚀技术的基本原理出发,详细探讨其在半导体制造中的应用,并分析未来的发展趋势。

1.刻蚀技术的基本原理

刻蚀技术主要分为湿法刻蚀和干法刻蚀两大类。湿法刻蚀是利用化学溶液与材料发生反应,从而去除不需要的部分。干法刻蚀则是利用等离子体或气体反应来实现材料的去除。干法刻蚀具有更高的精度和更好的可控性,因此在现代半导体制造中更为常用。

湿法 刻蚀:湿法刻蚀通常使用酸性或碱性溶液作为刻蚀剂。例如,氢氟酸(HF)常用于刻蚀二氧化硅(SiO2),而氢氧化钠(NaOH )则用于刻蚀单晶硅。湿法刻蚀的优点是成本较低,但缺点是难以实现高精度的控制,且容易产生侧向刻蚀。

干法刻蚀:干法刻蚀主要包括反应离子刻蚀(RIE)、等离子体增强化学气相沉积(PECVD)和电感耦合等离子体刻蚀(ICP)。其中,反 应离子刻蚀是最常用的干法刻蚀技术。它通过在真空中引入反应气体,生成等离子体,等离子体中的活性粒子与材料表面发生化学反应,同时离子的物理轰击作用也加速了材料的去除。干法刻蚀能够实现高精度和高选择性的刻蚀,适用于复杂结构的制造。

2.刻蚀技术在半导体制造中的应用

刻蚀技术在半导体制造中的应用非常广泛,涵盖了从基片制备到最终封装的各个环节。以下是一些典型的应用场景:

光刻胶去除:在光刻工艺中,光刻胶被用于定义器件的图案。完成曝光和显影后,需要通过刻蚀技术去除未被保护的区域,暴露出下层材料。这一步骤对于后续的掺杂、沉积等工艺至关重要。

多层互连结构的形成:在现代集成电路中,多层互连结构是实现高密度集成的关键。刻蚀技术用于形成通孔和沟槽,以便在不同层之间建立电气连接。例如,通过深反应离子刻蚀(DRIE)可以实现高深宽比的通孔刻蚀,确保良好的电学性能。

三维结构的制造:随着三维集成技术的发展,刻蚀技术在制造三维结构中发挥着重要作用。例如,三维存储器(如3DNAND)的制造需要在硅片上刻蚀出数千个垂直通道,这要求极高的刻蚀精度和一致性。干法刻蚀技术,特别是ICP刻蚀,能够满足这一需求。

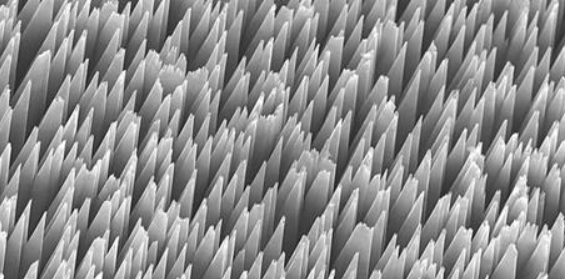

纳米尺度结构的加工:在纳米尺度上,刻蚀技术的精度和选择性显得尤为重要。例如,纳米线、纳米管等纳米结构的制备需要高度可控的刻蚀过 程。通过精确控制刻蚀条件,可以实现对纳米结构的精确加工,为新型电子器件的开发提供基础。

3.刻蚀技术的挑战与解决方案

尽管刻蚀技术在半导体制造中取得了显著成就,但仍面临一些挑战:

高深宽比结构的刻蚀:在三维集成和高密度存储器的制造中,需要刻蚀出高深宽比的结构。这要求刻蚀过程中保持良好的侧壁形貌和均匀性。为此,研究人员开发了多种先进的刻蚀技术,如交替沉积和刻蚀(ALE)和多步刻蚀工艺,以提高刻蚀质量和效率。

选择性和各向异性: 在多层结构的刻蚀中,选择性刻蚀和各向异性刻蚀是关键。选择性刻蚀是指在刻蚀目标材料的同时,尽量减少对其他材料的影响。各向异性刻蚀则是指刻蚀过程中只沿一个方向进行,避免横向扩展。通过优化刻蚀气体的选择和工艺参数,可以实现高选择性和各向异性的刻蚀。

环境污染与成本控制:湿法刻蚀过程中使用的化学试剂可能对环境造成污染,干法刻蚀则需要昂贵的设备和高能耗。因此,如何在保证刻蚀效果的同时,降低环境影响和生产成本,是刻蚀技术发展的重要方向。例如,采用环保型刻蚀剂和高效能的等离子体源,可以有效解决这些问题。

刻蚀技术在半导体制造中扮演着至关重要的角色,其精确性和可控性直接影响到器件的 性能和可靠性。随着半导体技术的不断进步,刻蚀技术也在不断创新和发展,以应对更高精度和更复杂结构的需求。未来,通过优化工艺参数、开发新型刻蚀技术和材料,以及提高环境保护意识,刻蚀技术将在半导体制造中继续发挥重要作用,推动电子产业的持续发展。

总结:以上内容是小编整理的关于深度解析刻蚀技术在半导体制造中的应用,希望能够帮助到大家。

上一篇:硅片在半导体产业中的关键作用